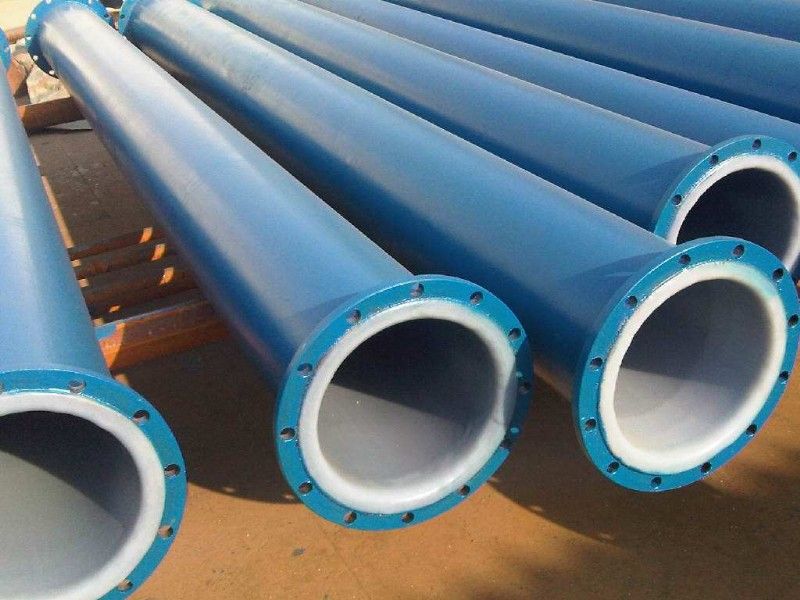

我们专注衬四氟防腐30年 !

灰铸铁件由于造型制芯时造成的主要缺陷及其原因分析与防止方法有:

局部气孔:铸件的局部地方,出现的孔穴表面较干净光滑的单个气孔或蜂窝状气孔

4.在铸件的高处,可设置出气孔或出气片等

2.由于模型结构设计不够好,发生粘模,而砂型又未修理好,或对铸件拐弯处未捣圆角

3.湿型在浇注前的停留时间过长,使干澡部分或凸出部位脱落

在铸件表面上,一层铁和铸件之间夹有一层型砂

铁液进人砂型后。使型面层的水分向内迁移,在离型面3~5mrn处形成高水分带。该处强度大大降低,易引起铁液潜入,或由于硅砂粒高温膨胀的应力使表面层鼓起,铁液钻入,形成夹砂。

2.浇注位置不当;对于水平浇注的大平面铸件,有时由于铁液断续覆盖大平面的某处而产生夹砂

3.尽量使大平面朝下或置于侧面,减少铁液对上平面的烘烤面积和烘烤时间

铸件表面铁液与砂粘在一起,形成粗糙的表面,用外观检查可以发现

2.选用适当的涂料(多为石墨粉水涂料〕,并刷以一定的厚度,既能提高耐火性,又可以防止铁液钻入砂粒

裂纹处,带有暗色或几乎是黑色的氧化表面

4.铸件的飞边过大,飞边处的裂纹,延伸到铸件上

1 .砂型紧实度要求适宜,并在型砂中可加入适量的锯末

2.改用较小的芯骨,使吃砂量适宜,并选用合理的砂箱

长的或扁平类铸件在靠近壁厚的一方凹入,成弯曲形

由于铸件壁厚不均匀,冷却有先后,从而产生热应力,当其值大于该材质的屈服极限时,则产生变形和弯曲

4.模样在模板上的位置偏移

4.检查并调整模样在型板上的位

铸件上有形状不规到的毛刺、披缝或凸出部分

由于铁液的压力作用,使型腔局部胀大造成。多半出现在下型如砂型紧实度不够或不均匀,局部太松等

2.在厚壁处,设置冷铁,创造同时凝固条件或与冒口配合使用时,创造顺序凝固条件

3.正确选择浇注位置和浇注系统,以造成同时凝固或顺序凝固

1.足够的压箱重量或用螺栓均匀紧固

气孔中有小铁珠;用铸件断面检查,机械加工可以发现

2.内浇道离铸件低处太高,浇注时,造成铁液飞溅,形成铁豆,铁液充满后,又未能把铁豆熔化,使其与气体一块包入铸件中

在铸件外部或内部的孔穴中有熔渣

2.对于长形铸件可采用两头浇注;对于高大件可采用阶梯浇注或分散浇口等

3.内浇道不不宜离铸件薄壁处太远,或可适当增加薄壁处的厚度

全国咨询热线

139-0619-2997

网址:http://www.sifusb.com

联系人:陈 先生(销售总经理)

手机:139-0619-2997

电话:139-0619-2997

地址:无锡市钱桥镇溪南工业园区金山路10-1号

无锡市德氟隆防腐设备有限公司-无锡市德氟隆防腐设备有限公司专注衬四氟防腐30年,开发了多系列衬四氟防腐喷涂产品(储罐、反应釜、管道、塔节)。